Im Maschinenbau entscheiden oft Sekunden, Mikrometer und Stillstandsminuten. Entsprechend ist dieser Bereich prädestiniert, die Arbeit von Menschen durch KI unterstützen zu lassen: In der Fertigung entstehen Bilddaten (z. B. aus Kameras), im Betrieb Sensordaten (Vibration, Temperatur, Durchfluss), und im Service liegen wertvolle Informationen in Berichten, Dokumentationen und Zeichnungen. Daraus lassen sich KI-Use-Cases ableiten, die Qualität erhöhen, Stillstände senken und Serviceprozesse planbarer machen.

In diesem Beitrag zeigen wir Ihnen fünf KI-Use-Cases mit überschaubarem Pilotaufwand und besonders schnellem Mehrwert im Maschinenbau:

1. Optische Qualitätskontrolle mit KI: Wenn aus Sichtprüfung ein verlässlicher Prozess wird

In vielen Fertigungen ist die visuelle Prüfung ein Nadelöhr: Sie kostet Zeit, hängt stark von Erfahrung und Tagesform ab und wird aus Taktzeitgründen häufig nur als Stichprobe gemacht. Mit Computer Vision – also KI, die Bilder versteht – drehen Sie das Prinzip um: Die Prüfung läuft automatisiert und konsistent, genau dort, wo sie am meisten bringt, z. B. direkt nach einem kritischen Prozessschritt oder am Ende der Linie.

So läuft das typischerweise ab: Eine Kamera erfasst das Bauteil, und ein KI-Modell erkennt in Millisekunden Abweichungen vom Sollzustand. Das können Oberflächenfehler wie Kratzer, Dellen, Verunreinigungen oder auch Fehlmontagen sein. Je nach Anwendung lassen sich zusätzlich Maße, Abstände oder Vollständigkeit prüfen. Das Ergebnis ist nicht nur “gut/schlecht”, sondern häufig auch eine nachvollziehbare Markierung, wo die Auffälligkeit sitzt. Und das ist entscheidend: Denn so können Ausschleusung, Nacharbeit und Ursachenanalyse in einem Produktionsprozess direkt an einen stabilen Datenpunkt gekoppelt werden.

Ein greifbares Beispiel ist die automatische Sortierung bzw. Klassifizierung in Echtzeit: Statt manuell “gute” und “schlechte” Teile zu trennen, übernimmt das System die Entscheidung zuverlässig im Prozess – und liefert parallel Statistiken, welche Fehlerarten zunehmen (z. B. nach Werkzeugwechsel, Materialcharge oder Schicht). Genau diese Transparenz macht aus Qualitätskontrolle mehr als nur Prüfen: Sie wird zum Steuerungsinstrument.

Ein sehr anschauliches Beispiel beschreiben wir in dieser Case Study über eine KI-gestützte Haselnuss-Sortiermaschine. Unserem Kunden IFSYS, Sondermaschinenbauer, haben wir eine speziell für den Anwendungsfall erstellte KI in die Maschine eingebaut, wodurch eine Sortiergenauigkeit und -geschwindigkeit erreicht werden konnte, die es so auf dem Markt noch nicht gab. IFSYS hat sich dadurch selbst völlig neue Marktchancen erschlossen.

Wer noch mehr über den Use Case “Computer Vision” im Allgemeinen erfahren möchte, schaut sich am besten hier um: Mehr zum Use Case “Bilderkennung mit KI in der Praxis”.

2. Predictive Maintenance & Anomalieerkennung: Aus Wartung nach Plan wird Wartung nach Zustand

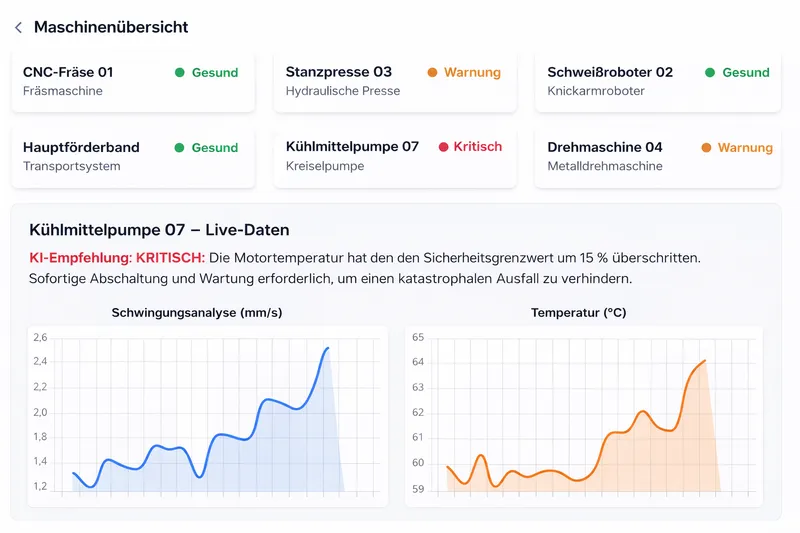

Ungeplante Stillstände zählen zu den teuersten Ereignissen im Betrieb, insbesondere bei Engpassanlagen oder Sondermaschinen. Gleichzeitig führt reine Kalenderwartung oft zu einem Dilemma: Entweder werden Teile zu früh (Kosten, Aufwand) ausgetauscht, oder es wird zu lange gewartet (Ausfallrisiko). Predictive Maintenance setzt genau hier an und macht aus einer Kalenderwartung eine Wartung auf Basis eines Zustands bzw. eine Wartung nach Bedarf.

Der Kern ist einfach erklärt: Sensoren erfassen Zustandsdaten wie Vibration, Temperatur, Druck oder Durchfluss. Ein KI-Modell lernt, was es bedeutet, wenn eine Anlage oder Maschine im Normalbetrieb läuft, und erkennt Abweichungen von dieser Norm frühzeitig – oft bevor ein Grenzwertalarm überhaupt anspringt. Aus einer reinen Warnung wird im nächsten Schritt eine Einordnung: Handelt es sich eher um Lager-/Wellenprobleme, Unwucht, Kavitation, Überhitzung oder einen anderen typischen Fehlerpfad? Und am Ende steht das, was für den Anlagenfahrer zählt: eine konkrete Empfehlung, was zu tun ist und wann es sinnvoll ist, es zu tun. Auf diese Weise kann eine Wartung in ein planbares Zeitfenster gelegt werden, und die Produktion mit minimalen Stillstandszeiten sichergestellt werden.

Gerade im Maschinenbau ist das spannend, weil sich viele Anlagen nachrüsten lassen. Es müssen nicht zwingend alle Komponenten neu sein: Oft reichen wenige, gezielt platzierte Sensoren, um die kritischsten Komponenten zu überwachen und die größten Stillstandsrisiken zuerst zu reduzieren.

Wer mehr darüber erfahren möchte, sei auf unseren Use Case “Mit Predictive Maintenance zu minimalem Maschinen-Stillstand” verwiesen.

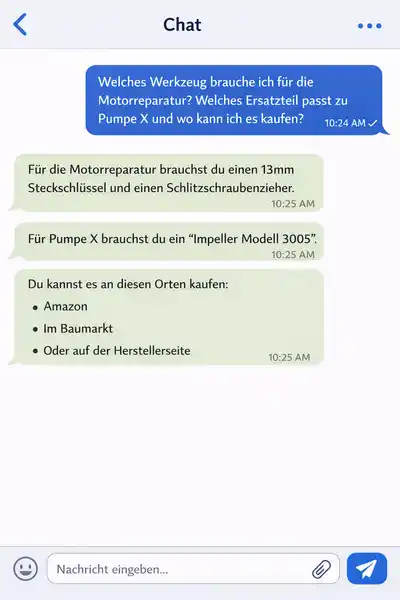

3. AI Maintenance Assistant: Wenn Techniker nicht suchen, sondern lösen

Instandhaltung besteht nicht nur aus Schrauben und Messen, sondern häufig auch aus Recherche: Welche Teile passen? Welche Schritte sind für genau diese Variante vorgesehen? Welche Drehmomente, Schmierstoffe oder Werkzeuge werden für eine Reparatur benötigt? In der Praxis liegt dieses Wissen oft verteilt über PDFs, Handbücher, Stücklisten, E-Mails, Inbetriebnahmeprotokolle oder im Kopf einzelner Experten. Das kostet einerseits Zeit und andererseits werden potenziell wichtige Informationen de facto oft nicht gefunden, was wiederum oft zu suboptimalen Reparaturlösungen führt.

Ein AI Maintenance Assistant setzt genau dort an. Die Techniker stellen eine Frage in natürlicher Sprache, so wie sie es einem Kollegen erklären würden, und erhalten eine Antwort, die sich aus Ihrer internen Dokumentation und Ihren Daten ableitet. Besonders stark wird das, wenn der Assistent nicht nur Text ausspuckt, sondern Quellen sauber referenziert (z. B. Handbuchkapitel, Zeichnung, Ersatzteilliste) und im Idealfall direkt den nächsten Schritt unterstützt, z. B. durch die passende Ersatzteilidentifikation oder eine Lieferanten-/Shop-Suche.

Ein typisches Beispiel: “Wir haben an Maschine X eine Auffälligkeit am Aggregat Y. Welche Prüf- und Austauschschritte sind vorgesehen, und welche Teile brauche ich dafür?” Statt einer Stunde Dokumentensuche startet der Techniker in Minuten mit dem richtigen Vorgehen und minimiert Fehlbestellungen. Für Teams mit Schichtbetrieb oder hoher Variantenvielfalt ist das oft einer der schnellsten Hebel, um Reparaturzeiten zu verkürzen und Wissen breiter verfügbar zu machen.

4. Proaktive Serviceplanung: Wenn Sie heute schon wissen, was nächste Woche kommt

Viele Serviceorganisationen arbeiten reaktiv: Kommt ein Ausfall, wird geplant. Das führt zu Spitzen, Überstunden, suboptimalen Routen und dem Gefühl, ständig Feuerwehr zu spielen statt die Abläufe im Griff zu haben. KI-gestützte Serviceplanung nutzt historische Daten, um den Bedarf vorab einzuschätzen: Welche Maschinentypen erzeugen nach welchen Nutzungsdauern typischerweise welche Servicefälle? Wo entstehen regionale Peaks? Welche Skills werden häufiger benötigt?

Auf diese Weise kann KI helfen, Ressourcen intelligenter zu verteilen, etwa, indem sie Prognosen für Auftragsvolumen und -arten liefert und daraus ableitet, wie viele Techniker mit welchen Qualifikationen in welcher Region sinnvoll sind. Noch spannender wird es mit Szenarien: Was passiert, wenn eine neue Baureihe eingeführt, ein Wartungsintervall geändert oder eine Region stärker ausgebaut wird? Anstatt nur zu reagieren, können die Maßnahmen simuliert und strategisch vorbereitet werden.

Für OEMs im Maschinenbau mit installierter Basis ist das ein echter Wettbewerbsvorteil: Service wird verlässlicher, schneller und besser kalkulierbar.

5. AI Knowledge Hub: Ihr Maschinenbau-Wissen als “Single Source of Truth”

Im Maschinenbau steckt enorm viel Wert in Wissen: Erfahrungen aus Inbetriebnahmen, Lessons Learned aus Serviceeinsätzen, Anpassungen an Kundenanlagen, Zeichnungen, Stücklisten, Dokumentationen und Standards. Das Problem ist selten, dass dieses Wissen nicht existiert. Oft ist es nur schwer auffindbar, nicht konsistent gepflegt oder nicht global nutzbar. Gerade international kommen Sprache, Normen und Einheiten hinzu, was dies zusätzlich erschwert.

Ein AI Knowledge Hub macht Wissen zugänglich, indem er Inhalte zentralisiert und intelligent durchsuchbar macht. Dazu gehört auch die Digitalisierung analoger Quellen (z. B. per OCR), Übersetzung, Kontextverständnis und, wo sinnvoll, automatische Anpassung von Einheiten oder Standards. Der Effekt ist sehr praktisch: Mitarbeitende finden schneller die richtige Information, Teams arbeiten konsistenter, und Wissen bleibt im Unternehmen, sogar dann, wenn Experten wechseln.

Man kann sich das so vorstellen: Statt einer Dokumentenablage entsteht ein System, das Antworten liefert, und zwar so, dass sie im Alltag wirklich nutzbar sind.

Wer sich ein konkretes Beispiel ansehen möchte, dem empfehlen wir, sich von Theda inspirieren zu lassen: Theda ist eine KI-Assistentin, die im Wissensmanagement unterstützt. Sie kann speziell auf das Wissensmanagement in Ihrem Unternehmen angepasst werden.

Welche Use Cases lohnen sich für Sie zuerst?

Wer schnell starten möchte, dem empfehlen wir üblicherweise, dort zu beginnen, wo der Schmerz am größten ist: Wenn Qualität und Ausschuss dominieren, ist optische Qualitätskontrolle oft der schnellste ROI-Hebel. Wenn Stillstände und teure Ausfälle Thema sind, ist Predictive Maintenance der natürliche Einstieg. Und wenn Techniker:innen viel Zeit in Recherche verlieren, kann ein Maintenance Assistant überraschend schnell Wirkung zeigen – gerade auch dann, wenn dies der erste Berührungspunkt mit KI ist. Denn KI-Assistenten sind oft näher an den Menschen dran, sodass diese den Wert schneller erkennen und Vertrauen fassen, dass KI im Arbeitsalltag wirklich nennenswert helfen kann.

Nächster Schritt: In 30–45 Minuten zur klaren Use-Case-Roadmap

Wenn Sie möchten, können wir gemeinsam in einem kurzen Termin klären:

- welcher der fünf Use Cases bei Ihnen den größten Hebel hat,

- welche Daten bereits verfügbar (oder leicht nachrüstbar) sind,

- und wie ein schlanker Pilot aussieht, der messbare Ergebnisse liefert.